半導体工場は、旋盤のように材料を削り出して形を作る工場ではありません。主役は「光」と「薄い膜」と「超きれいな空気」、そしてそれらを寸分違わず繰り返す“再現性”なのです。

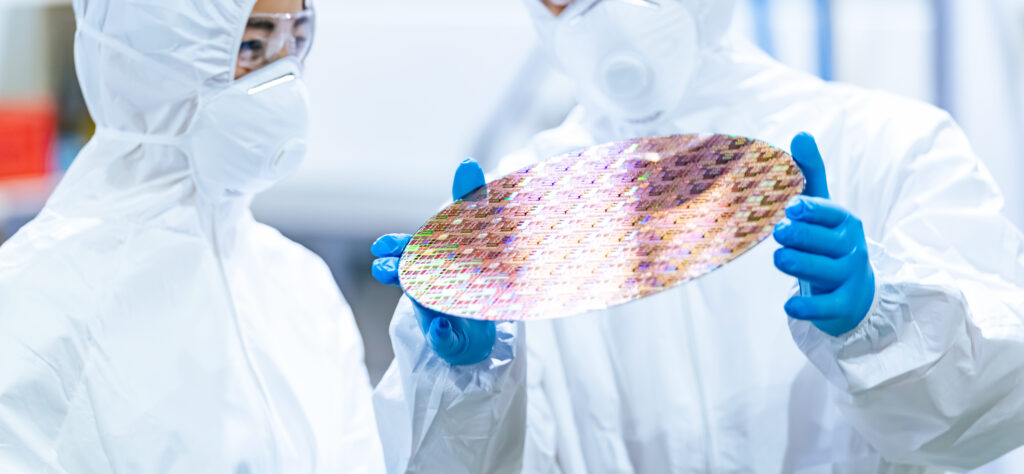

製造の基本は、円盤状のシリコン(ウエハ)の上に、髪の毛よりもはるかに細かい回路を、何十回・何百回という単位で“重ね焼き”すること。そして、その工程は大きく「前工程」と「後工程」に分かれるのです。

前工程は、ウエハ上に回路そのものを作り込む工程で、後工程は、完成した回路を小さく切り出し、外部とつなげて製品として使える形に仕上げる工程を言います。

第8回の前編ではまず、前工程がどんな発想で進められ、どんな流れで製造しているかを、工程の“動き”に分けて紹介します。

半導体工場の全体像:工場は“クリーンルーム付きの巨大インフラ”

前工程の中心はクリーンルームです。ここでは、空気中の微粒子だけでなく、温度・湿度・振動・静電気まで管理しながら、ウエハを装置から装置へ流していきます。

ウエハは通常、1枚ずつ裸で運ぶのではなく、複数枚をまとめた単位(ロット)で管理され、密閉容器に入れて自動搬送されることが一般的です。人が触れる回数を減らすほど、ゴミや傷のリスクが下がるからです。

イメージとしては「超精密な料理場」よりも、「超精密な印刷所+化学工場+巨大なインフラ設備(電力・水・ガス)」が合体した感じです。工場の裏側には、超純水(不純物を極限まで減らした水)や、真空、各種ガス、薬液、排気処理などの“見えない設備”が何重にも張り巡らされています。前工程は、装置だけでなく、インフラと安全設計も含めて初めて量産が成立します。

関わる仕事(例)

• 製造オペレーター:装置の運転やロットの受け渡し、異常時の一次対応

• プロセスエンジニア:回路を作る“レシピ”づくり(条件出し、改善)

• 装置エンジニア(設備):装置の保守・修理、性能の安定化

• 施設・ユーティリティ担当:電力・水・ガス・薬液・排気など工場インフラの維持

• 品質保証・生産管理:品質の仕組みづくり、納期と流れの設計

前工程の基本動作①:「写す」—フォトリソ(露光)で回路の形を転写

前工程を一言で言うと、「回路の形を写して、薄い膜を加工する」の繰り返しです。

最も“それっぽい”工程がフォトリソ(露光)です。回路パターンが描かれた原版(マスク/レチクル)をもとに、光学系でパターンを投影し、ウエハ上に形を転写します。

ざっくり流れはこうです。

• 塗る:光に反応する材料(レジスト)を薄く塗る

• 当てる:パターンを光で転写して、露光する

• 現す:薬液で不要な部分を取り除き、形を“見える状態”にする

この工程の難しさは、ただ「写す」だけでは終わらない点にあります。ピント、寸法(線幅)、位置合わせ(重ね合わせ)が少しでもズレると、後段の加工で“狙った形”になりません。しかも、写す対象は平面の紙ではなく、すでに何層も膜や凹凸が乗ったウエハです。前の層の状態が、次の露光の難易度を左右します。

関わる仕事(例)

• リソグラフィ担当プロセスエンジニア:写り方の最適化(ピント、寸法、ばらつき)

• 計測(メトロロジー)エンジニア:線幅や位置ずれの測定、ズレの原因切り分け

• 材料(レジスト等)評価担当:材料特性と工程条件の相性を評価

前工程の基本動作②:「積む・削る・変える」—膜を作り、形を彫り、性質を調整

写した“型”だけでは回路になりません。そこから先は、薄い膜を重ねたり削ったりして、配線やトランジスタの構造を作っていきます。

代表的な動きは次の3つです。

• 積む(成膜):金属や絶縁膜などの薄膜をウエハ表面に形成する

• 削る(エッチング):不要な部分を選択的に削り、溝や穴、配線形状を作る

• 変える(ドーピング・熱処理など):シリコンの電気的な性質を狙い通りに整える

加えて、量産の現場で欠かせない動きがもう2つあります。

• 洗う(洗浄):微粒子や反応の残りカスを落とし、欠陥の芽を減らす

• 平らにする(CMP):表面を均して、次の露光ができる状態を作る

ここが面白いのは、「ナノの世界の工作」なのに、実際は“化学反応と装置の安定運転”が勝負な点です。作業者の手先より、装置と条件の再現性が品質を決めます。

たとえば成膜でも、狙いは「ただ膜を付ける」ではなく、膜厚・密度・不純物・段差の埋まり方まで含めた“膜の性格”です。エッチングでも、狙いは「削る」だけでなく、どこまで真っ直ぐに、どこまで狙った材料だけを削れるか(選択性)が問われます。こうした条件は、ガス、圧力、温度、時間、プラズマの状態など、細かな要素の組み合わせで決まります。

関わる仕事(例)

• 成膜・エッチング担当プロセスエンジニア:狙いの膜質や形状を出す条件設計

• 装置エンジニア:部品交換、真空系やガス系の健全性管理、停止時間の短縮

• 施設・安全衛生(EHS)担当:ガス・薬液・排気の安全管理、ルール設計と教育

前工程の基本動作③:「測って、直す」—検査とデータで“良品を増やす”

前工程は「作って終わり」ではありません。重要なのは、測って、原因を特定し、再発を潰すことです。

微細な欠陥は目で見えないので、検査装置・計測装置・解析を総動員します。線幅、膜厚、位置ずれ、表面の異物などを“途中途中で”確認し、問題があれば工程条件や装置状態にさかのぼって原因を切り分けます。

さらに工場は、自動搬送や製造実行システム(MES)で、ウエハの移動・履歴・条件を一貫して管理します。ここで効いてくるのがデータです。

「いつ、どの装置で、どんな条件で、どんな結果になったか」が追えると、同じ不良を繰り返しにくくなります。逆に言えば、前工程の競争力は“装置がすごい”だけでなく、“データで止まりにくい工場を作れているか”にも現れます。量産立ち上げ期は特に、歩留まりの改善スピードがそのまま収益性を左右します。

関わる仕事(例)

• 検査・解析エンジニア:欠陥の種類を分け、工程のどこで起きたかを突き止める

• 歩留まり(Yield)エンジニア:データからボトルネックを見つけ、良品率を上げる

• IT/自動化エンジニア:装置・搬送・データの連携を整え、止まりにくい工場を作る

• 品質保証:工程変更のルール、監査、顧客要求への対応を仕組みに落とす

半導体工場は“回路を積み上げる建築現場”

前工程の工場が行っていることは、「写す(フォトリソ)」「積む・削る・変える(成膜/エッチング等)」「洗う・平らにする(洗浄/CMP)」「測って直す(検査・解析)」の反復です。

職人芸よりも、装置・材料・インフラ・データを組み合わせて“同じ品質を毎回作れる”設計力が価値になります。だから半導体工場には、プロセスや装置だけでなく、施設インフラ、安全、品質、生産管理、ITまで多様な仕事が集まります。

なお量産の前工程ファブは、機密・安全の理由から一般向けの常設見学は多くの場合難しいのが現状です。しかし一方で、企業が公開するバーチャルツアーや工場内部映像は誰でも体験でき、雰囲気をつかむことができます。

次回は、でき上がったウエハが“使用できる部品”になる後工程を見ていきます。

参考リンク

【工場ツアー(前工程の雰囲気)】

300mm wafer fab virtual tour | Video | TI.com

Postcard from Intel Foundry Direct Connect: The Ultimate Factory Tour

Press Kit: Intel Technology Tour 2025

【用語・基礎(入門の補助)】

Explaining Common Chip Terms

What is Manufacturing?

【後工程(後編の予習)】

How Silicon Die Become Chip Packages

この記事に関連するおすすめ求人特集:

※最新の採用状況により、リンク先の求人が更新されている場合があります。